-

Gesamte Inhalte

1.508 -

Benutzer seit

-

Letzter Besuch

Inhaltstyp

Profile

Forum

Kalender

Shop

Articles

Alle Inhalte von mika4real

-

bezieht sich die Temperatur auf das Öl? ich denke die Drehzahl/Umfangsgeschwindigkeit und der Durchmesser, also der Querschnitt der die Wärme abführen kann, spielen hier auch eine Rolle. Hier kann FKM ganz klar mehr als NBR.

-

muss man wohl wie hier beschrieben gegeneinander abwägen Zitat: Schutz gegen Schmutz , Wasser und Beschädigungen Zum Schutz der Dichtung gegen Fremdflüssigkeiten, Staub und Schmutz wurde eine Reihe von mehr oder weniger aufwendigen Maßnahmen entwickelt. Im Hinblick auf mögliche Fol- geschäden sollte der Anwender Nutzen und Kosten der verschiedenen schmutzabweisenden Maßnahmen sorgfältig gegeneinander abwägen. Eine häufig angewendete Maßnahme ist eine an der Bodenseite angeformte zusätzliche Lippe, die Schutzlippe genannt wird, Bild 13(a). Manchmal empfehlen Dichtungshersteller, bei der Montage in den Raum zwischen Dichtkante und Schutzlippe ein „geeignetes“ Schmiermittel einzubringen. Weiter oben wurde bereits darauf hingewiesen mit welchen Gefahren für die Dichtheit eine solche Maßnahme verbunden ist (Einschleppen von Schmutz oder Fasern unter die Dichtkante!). Den Zwischenraum gar mit Fett zu füllen ist aus einem weiteren Grund zweifelhaft. Es hat sich nämlich gezeigt, daß die infolge Wellenschlags atmende Schutzlippe erosive Partikel in den Zwischenraum pumpt. Auf diese Weise kann sich mit der Zeit eine erosive Paste bilden, die sowohl die Welle als auch die Dichtkante schädigt. Quelle: http://www.fachwissen-dichtungstechnik.de/Kapitel_PDFs_09_14/fw-dt_Kapitel08_09_14.pdf

-

so wie das verstanden habe, schleift erstmal die Welle die Dichtlippe ein, deswegen auch die geforderte Rauhheit der Welle. Unvermeidliche Fremdpartikel, schleifen dann die Welle je nach Härte der Welle mehr oder weniger Stark ein. Druckbeaufschlagung und Wellendichtringmaterial sind weitere Faktoren. EDIT: Interessant ist auch, das kein Fett zum Einbau verwendet werden soll, weil dieses die abrasiven (Schmutz-)Partikel am Dichtring binden würde. Ein trockener Einbau hingegen soll angeblich unschädlich sein, insofern sofort nach Start Öl von aussen an den Dichtspalt gelangt.

-

Von Malossi Sport zu Quattrini M232 Fummeltopic

mika4real antwortete auf maxo's Thema in Vespa PX, T5, Cosa etc.

vielleicht wissen da andere mehr als ich, soweit ich weiß hat T5pien, der durchaus Ahnung hat, aber trotzdem nicht vom Fach ist, ein (oder mehrere) Bild(er) (Fotos?) von einem M232 (M244?) gesehen, anhand dessen er den Verschleiß beurteilt hat. Es wurde weder die genaue Laufleistung quantifiziert noch andere Betriebsbedingungen. Das sind jetzt für mich zu wenig handfeste Fakten. Das das konstruktionsbedingt eine Stelle ist die man langfristig im Auge behalten sollte, ist klar.- 462 Antworten

-

- drehschieber

- mhr

- (und 4 weitere)

-

Von Malossi Sport zu Quattrini M232 Fummeltopic

mika4real antwortete auf maxo's Thema in Vespa PX, T5, Cosa etc.

gibts da weitere Infos zu?- 462 Antworten

-

- drehschieber

- mhr

- (und 4 weitere)

-

was die Maschinen/Wedis an Stunden runter haben wäre sicher auch interessant um die Laufspuren/Verschleiß zu beurteilen

-

Wer hat welche Leistung?

mika4real antwortete auf PV136's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Im Grunde stehts ja schon Bell, hohe Vorverdichtung macht ein schmales Band und man braucht am Ende 18 Gänge -

meine Aussage oben mit FKM (FPM,Viton) und 5 Stück war natürlich überspitzt, nur von PTFE sollte man wohl wirklich Abstand nehmen

-

Wer hat welche Leistung?

mika4real antwortete auf PV136's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

kannst du das zahlenmässig in ein Vorverdichtungsverhältnis packen? -

das gabs auch noch Zitat: Wellenverschleiß: Generell poliert die Dichtkante die Wellenlauffläche. Bei sauberem Öl und verkokungsfreiem Temperaturniveau entstehen nach 1000 Stunden allenfalls 10 μm tiefe und 0,25...0,4 mm breite Verschleißspuren. Das Schmieröl von Motoren und Getrieben enthält jedoch harte Partikel verschiedenen Ursprungs, Verbrennungsprodukte, Metallabrieb und Al- terungsrückstände des Öls. Wellenschlag bewirkt einen periodisch atmenden Spalt, wobei Partikel in die weiche Dichtkante eingebettet werden, die damit zum Schleifwerkzeug wird. Dadurch entstehen selbst bei gehärteten Wellen mit der Zeit tiefe Verschleißrillen (> 100μm). Experimente zeigten, daß solche Verschleißrillen nicht notwendigerweise Leckage verursa- chen, selbst dann nicht, wenn die Dichtkante eine solche Rille axial überfährt. Gebrauchte Wellen zeigen oft glatt polierte Verschleißrillen, obwohl im Betrieb keine Leckage aufgetreten war. Wenn also in der Praxis Leckage beobachtet wird, sollte man dies nicht von vorne herein mit parallel dazu diagnostizierten Verschleißrillen in Verbindung bringen. Vielmehr sollte man in Betracht ziehen, daß die primären Ursachen für Leckage oft in Ablagerungen oder ther- misch und chemisch bedingten Schäden am Elastomer zu suchen sind. Quelle: http://www.fachwissen-dichtungstechnik.de/Kapitel_PDFs_09_14/fw-dt_Kapitel08_09_14.pdf

-

also lieber 5 NBR Ringe auf ein Welle, als 5 Wellen auf einen FKM Ring verbrauchen sicher ne Interessante Info für die Viton Fetischisten im Forum Ziat: Erfahrungsgemäß greifen FKM-Werkstoffe aufgrund ihrer Füllstoffe, die eine erhöhte Verschleißfestigkeit des Werkstoffs bewirken sollen, die Wellenoberfläche deutlich stärker an als vergleichbare harte NBR- oder HNBR-Werkstoffe. Quelle: http://www.konstruktionspraxis.vogel.de/druckbeaufschlagbare-radialwellendichtringe-fuer-extreme-anforderungen-a-172180/

-

Ich hab jetzt schon in 2 RWDR Dokumenten was von mindestens 55HRC als Oberflächenhärte für Wellen gelesen, im T5 King-Wellen Topic steht die King Welle hätte 37,7HRC Edit2: Ok die 55HRC sind wohl Anforderung wenn abrasive Schmutzteilchen in den Bereich gelangen, und Umfangsgeschwindigkeiten > 4m/s auftreten. Ausserdem abhängig vom Dichtringwerkstoff. Aber auch von 45HRC liesst man öfter, wo die Kingwelle auch noch leicht drunter liegt. Meine Maschinenelemete Vorlesung liegt schon etwas zurück, wie ist das einzuordnen? EDIT1: hier z.B. von der SKF Seite

-

S&S Newline S ==> Diagramme, Erfahrungen, etc.

mika4real antwortete auf igi's Thema in Vespa PX, T5, Cosa etc.

Drehschieber oder Membran? -

Maximalwerte realistischer Motorsteuerzeiten ( SF / LF )

mika4real antwortete auf T5Pien's Thema in Technik allgemein

vor und nach vertauscht? ich hab EÖ knapp über 140° KW vor OT in meine PX80 Welle geflext -

Quattrini M232/M244 für Largeframes

mika4real antwortete auf mastrocamillo's Thema in Vespa PX, T5, Cosa etc.

????? -

-

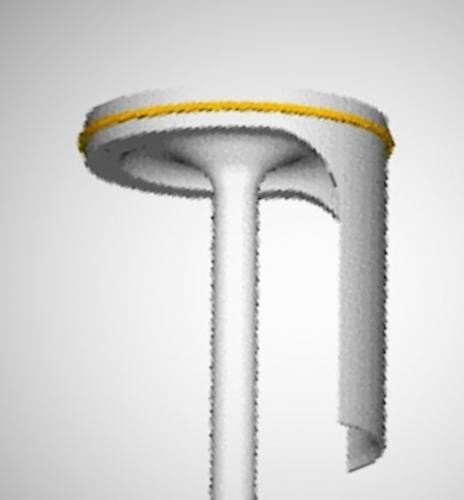

deine Vermutung liegt nahe, trifft aber glaube ich trotzdem nicht zu Wenn der Pfeil typischerweise in Auslassrichtung zeigt, hält er den Kolben auch nicht am dünneren Schaft, sondern sehr wahrscheinlich an der Blende die den Auslaß abdeckt. Ich bilde mir auch ein eine weiße stelle am Daumen zu sehen, die aufgrund der Haltung nicht durchblutet wird. Hier nochmal ein Modell um das Prinzip zu verdeutlichen, der Schaft des Rygers ist vermutlich dicker.

-

Zylinder - Laufspiel vermessen - was kann man empfehlen

mika4real antwortete auf T5Pien's Thema in Technik allgemein

hier kann man Trockenübungen machen (Seite 5)- 84 Antworten

-

- Innenmessgerät

- Bügelschraube

-

(und 2 weitere)

Markiert mit:

-

-

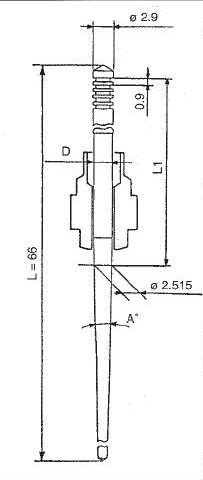

Da hast du recht Rainer, da ich mich nie mit den absoluten Maßen beschäftigt habe, ist mir das auch noch nicht aufgefallen. Ich hatte nur in Erinnerung das L1 ein recht unkonventionelles Maß zu sein scheint. Wenn man des Alphabets mächtig ist, kommt auch ganz gut ohne zusätzliche Tools aus.

- 14 Antworten

-

- Keihin

- Vergaser einstellen

-

(und 1 weiterer)

Markiert mit:

-

ohne jetzt alles gelesen zu haben sieht die Bemaßung von L1 der Nadel im Kyajet Tool falsch aus, die geht nämlich nicht bis zum Anfang vom Taper sondern bis zum erreichen eines bestimmten Durchmessers

- 14 Antworten

-

- Keihin

- Vergaser einstellen

-

(und 1 weiterer)

Markiert mit:

-

S&S Newline S ==> Diagramme, Erfahrungen, etc.

mika4real antwortete auf igi's Thema in Vespa PX, T5, Cosa etc.

ja ok, 3 Ps is schon ne Menge. Kann man die Kurven irgendwo im Forum komplett sehen? -

S&S Newline S ==> Diagramme, Erfahrungen, etc.

mika4real antwortete auf igi's Thema in Vespa PX, T5, Cosa etc.

kann man überhaupt maßgeblich Vorresoleistung über einen Auspuffwechsel holen ohne jetzt zwischen Box und richtigem Resoanlage zu mischen? Sind da nicht vor allem Hubraum, Nutzhub (also Auslaßsteuerzeit) und Verdichtungsverhältnis ausschlaggebend bei gegebenem Spüllayout, also bei gegebenem Zylinder? Bei vielen starken Kurven hier im GSF sind ja auch schon mal schnell 62mm oder gar 64mm Hub im Spiel, bzw. die grosse Bohrung beim m232. -

S&S Newline S ==> Diagramme, Erfahrungen, etc.

mika4real antwortete auf igi's Thema in Vespa PX, T5, Cosa etc.

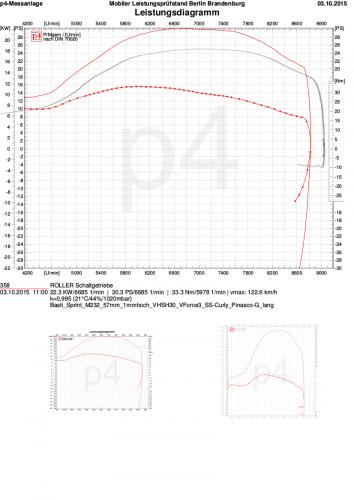

mich verwirren auf den ersten Blick die meisten Diagramme, weil sie meistens alle komplett unterschiedlich skaliert sind und schlecht zueinander einzuordnen sind. hier mal igi's Malle alt (grau) und vesponex M232 (rot), ob man die beiden vergleichen darf/soll ist ein anderes Thema, Auspuff ist zumindest beides Newline, wenn ich das jetzt nicht komplett durcheinander gewürfelt habe -

ah ok, den Hintergrund kennt man als Aussenstehender natürlich nicht