-

Gesamte Inhalte

3.044 -

Benutzer seit

-

Letzter Besuch

-

Tagessiege

3

Inhaltstyp

Profile

Forum

Kalender

Shop

Articles

Community Map

Alle Inhalte von Polinizei

-

womit Viton-, odgl. Wellendichtringe einkleben

Polinizei antwortete auf maiwi's Thema in Technik allgemein

Im Datenblatt vom 648 steht z.B. Dieses Produkt wird nicht für Kunststoffe empfohlen (insbesondere bei thermoplastischen Materialien können Spannungsrisse auftreten). Dem Anwender wird empfohlen, vorher die Verträglichkeit mit solchen Materialien zu prüfen. -

womit Viton-, odgl. Wellendichtringe einkleben

Polinizei antwortete auf maiwi's Thema in Technik allgemein

Stahlplatte auf Stahlplatte wäre dann für Dich verklebt - hält aber noch weniger, auch wenn schneller aushärtet. Kommst eigentlich zum See am We? -

womit Viton-, odgl. Wellendichtringe einkleben

Polinizei antwortete auf maiwi's Thema in Technik allgemein

2701 und 648 härtet durch Kontakt mit Alu - wenn auch langsamer. Ich habe mal verstanden, dass Loctite dadurch hält, dass dieser beim Härten im Volumen zunimmt und die Teile gegeneinander presst... -

womit Viton-, odgl. Wellendichtringe einkleben

Polinizei antwortete auf maiwi's Thema in Technik allgemein

Ich würde 2701 verwenden. Das war das Ergebnis eines Gesprächs mit dem Loctite Support bezüglich loser Lagersitze. 2701 ist hochfeste Schraubensicherung, mit hoher Spaltüberbrückung und dauerhafter Beständigkeit bei Betriebszuständen in einem Kurbelhaus. Hab schon einige Loctites getestet. 2701 ist für mich mit Abstand das beste Zeug, wenn auch oft nur mit der Flame erhitzt demontierbar. Auch verklebt 2701 passive Metalle (besser). Aderweitig ist ein Activator notwendig, der die Festigkeit gleich mal deutlich reduziert. Alu gehört zu den passiven Metallen beim Verkleben. Stahl oder besser noch Messing regt Loctite zum Härten an. Ohne Activator oder z.B. Messing Abrieb (Klebesitz mit Messing Bürste bearbeiten reicht) wird Alu auf Gummi nix gescheites! -

DEA Engineering, Superkarthersteller trifft auf Vespa

Polinizei antwortete auf egig's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Mein Rechnung ist in PSI und nicht in Bar. In Bar komme ich auf 16,4. Wie hast Du gerechnet? -

DEA Engineering, Superkarthersteller trifft auf Vespa

Polinizei antwortete auf egig's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Hab ich mich verhaut, oder hat der Zylinder mit der Kurve aus dem Eröffnungstopic einen Mitteldruck von 238BMEP? Bei 25NM (Das Drehmoment ist bei der Peakleistung ja unter dem max Wert) komme ich auch noch auf 229BMEP. Das ist ja der totale Haß! -

Metallguss via 3D-Drucker - It's quite a bit hot!

Polinizei antwortete auf IGCH's Thema in Technik allgemein

Danke für den Link. Hatte vor, mich am FOS Konzept zu orientieren. Es macht keinen Sinn die Querschnitte 1:1 von der RSA zu skalieren, da ich keinen Quadrathuber habe, kein Platz für entsprechende Überströmer vorhanden ist und am Ende fehlt auch der Drehschieber. Bei der Range 42-50 bin ich auch schon angekommen. Mein Problem ist, wie soll ich mich festlegen? Ausgehend von 42mm könnte ich mich Richtung 50mm bewegen. Umgekehrt wird schwierig. Habe halt schon öfters Steuerzeiten im zehntel Bereich für gute Auspuffanlagen abgegrast. Das ist mühsam, muß ich zugeben. Wenn man dann noch nicht mal weiß, ober der Auspuff was taugt und Steuerzeiten abgrast, wird das Arbeiten nicht einfacher. Ne Punktlandung wäre nett, ist aber unwahrscheinlich, daher meine offene Frage in dieser Runde. Man könnte die Überströmer mit fix 130° als ziemlich (zu) groß bezeichnen. Ziel ist es in einen Leistungsbereich zu gelangen, wo 130° zwingend gebraucht werden. Für 132°(wie bei der RSA) bin ich wohl zu alt. Nenndrehzahl ist zwischen 10-11k angedacht.- 69 Antworten

-

- Gießen

- 3D-Drucker

-

(und 4 weitere)

Markiert mit:

-

Metallguss via 3D-Drucker - It's quite a bit hot!

Polinizei antwortete auf IGCH's Thema in Technik allgemein

Hi Truls, Danke für Deinen Hinweis. Die 1700mm² sind wie Du schon sagst falsch. Bis jetzt habe ich nur Erfahrungen mit max 54x60. Wäre ja schön, wenn die Leistung mit dem Hubraum linear skaliert, was ich aber nicht erwarte. Ich denke ich werden den Krümmer Querschnitt 1:1 an der Vorauslassfläche festmachen.- 69 Antworten

-

- Gießen

- 3D-Drucker

-

(und 4 weitere)

Markiert mit:

-

Metallguss via 3D-Drucker - It's quite a bit hot!

Polinizei antwortete auf IGCH's Thema in Technik allgemein

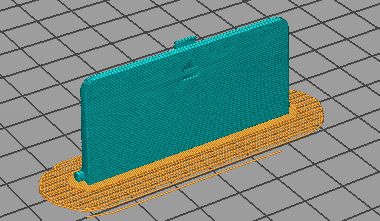

Ist ne reine Entwicklungshilfe, um u.a. Dichtflächen, Steuerzeiten, Bohrungen und Überdeckung des Kolben mal ich echt in verschiedene Positionen zu prüfen. Dafür wollte ich so wenig Material wie möglich verbraten und gleichzeitig (neue) Druckeinstellungen ausprobieren. Der Ausdruck des reduzierten Modells hat mal eben 12 Stunden gedauert. Habe nach wie vor ein Thema mit der Maßhaltigkeit- und der Oberfläche von größeren Bohrungen und da hilft wohl nur ausprobieren und eine Optimierung der STL Dateien. Ein großes Bauteil vollständig zu drucken, um grundsätzliche Korrekturfaktoren zu finden dauert mir zu lange und ist mir am Ende auch zu teuer. Was den Formenbau angeht, werde ich für die Kerne einzelne Formen drucken. Da ich die Formen nicht massiv, sondern als Leichtbau mit Wabenstruktur drucken will, sollte sich der Materialaufwand in Grenzen halten. Gibts hier keinen Mitleser, der eine Meinung zum beschriebenen Krümmerquerschnitt hat?- 69 Antworten

-

- Gießen

- 3D-Drucker

-

(und 4 weitere)

Markiert mit:

-

Metallguss via 3D-Drucker - It's quite a bit hot!

Polinizei antwortete auf IGCH's Thema in Technik allgemein

Das sollte noch besser gehen. Taste mich gerade ran. Zum einen ist die STL Auflösung noch zu grob und die Druckauflösung geht feiner - 0.09 statt 0.14- 69 Antworten

-

- Gießen

- 3D-Drucker

-

(und 4 weitere)

Markiert mit:

-

Metallguss via 3D-Drucker - It's quite a bit hot!

Polinizei antwortete auf IGCH's Thema in Technik allgemein

Das billige Z-ABS.- 69 Antworten

-

- Gießen

- 3D-Drucker

-

(und 4 weitere)

Markiert mit:

-

Metallguss via 3D-Drucker - It's quite a bit hot!

Polinizei antwortete auf IGCH's Thema in Technik allgemein

Mal wieder ein Lebenszeichen von der Front. Drucker macht noch immer Spaß! Zum Thema Zylinder hab ich jetzt mal was im Maßstab 1:1 gedruckt um die letzten Parameter zu prüfen und fest zu legen. Mit den Kernformen komme ich auch langsamen weiter, aber dazu sollte "der Gerät" schon vollends definiert sein, was im Moment noch nicht der Fall ist. Vielleicht gibt es ja ein paar Meinungen hier: Daten zum Gerät: Hub/Pleuel x Bohrung 60/116 x 67 Steuerzeiten 130 x 195 Der Anwendungszweck ist max. Leistung zum Sprinten. Aufgrund der doch nicht so otpimal angebrachten Stehbolzen beim C2 Gehäuse, kann ich die Überströmer nicht frei gestalten. Das Grundlayout hat Ähnlichkeiten zur Aprilia RSA, ist aber im Detail deutlich anders, was die Restfunktion Funktion des Zylinders erstmal spannen gestaltet. Hat jemand ein paar Argumente den Krümmer >42mm zu gestalten? Der Vorauslass hat 1700mm² was einem Krümmerdurchmesser von etwa 41mm entspricht. RSA würde von der größe Skaliert bei 48mm liegen...- 69 Antworten

-

- 2

-

-

- Gießen

- 3D-Drucker

-

(und 4 weitere)

Markiert mit:

-

49cc Sprintmotor 5 Gang

Polinizei antwortete auf lukulus's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Servus Helmut, nettes Gebastel. Freu mich schon Dich mal wieder zu sehen. Ich glaube auch ein Sichtschutz für die Veranda ließe sich mit der beschriebenen Methode sehr gut umsetzen. Sofern kein Wind aufkommt. Nen Kolben würde ich da etwas rustikaler bedienen. Wenn Du magst, schweiß ich Dir einen zu, sonst mache ich mir am Ende um den Borky Sorgen. -

Zylinderstehbolzen Gewinde defekt

Polinizei antwortete auf lasergun's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Das Pimmelchen wird normal durch zurückdrehen in der Endposition rausgebrochen.- 38 Antworten

-

Mir ist aufgefallen, dass bei "Bohrungen" die Abmessungen überraschend abweichen. Die Bohrungen sind relativ rund, die größeren Bohrungen 0,5-0,7mm zu klein und bei den kleineren sind welche dabei die etwas zu groß sind. grün ist soll blau ist gemessen Kann ich da nur rumprobieren, oder gibt es da andere Ansätze, um die Ergebnisse zu korrigieren? Genauigkeit < 0,1mm wäre genial.

-

Gute Vorschläge! Werde sich noch ein paar Einstellungen durchtesten.

-

Ist ne Batterie Abdeckung für einen Wecker Leider sind die obere und untere Fläche im Vergleich zu den seitlich sichtbaren Layern nicht annähernd so sauber. Daher werden Sichtteile eigentlich immer "seitlich" gedruckt. Das hat Gravedigger weiter oben auch schon beschrieben. Bei meinen Bauteilen hatte ich noch keine Probleme mit der Ablösung vom Druckbett. Dünnwandige Teile werden durch die Tüte auf jeden Fall zu heiß. Ich drucke jetzt erstmal ohne Tüte oder Seitenscheiben weiter.

-

Hallo Andre, wenn ich ein solches Bauteil drucke, wirft sich gleich zu Beginn das Material etwas nach oben und der heiße Druckkopf fährt da immer wieder durch. Das Werkstück wird nach oben hin immer dadurch zu weich beim Drucken. Hast Du eine Empfehlung für mich? Drucke mit Z-ABS, 0,09 ohne Lüfter in schnell mit Tüte drüber in massiv. Hab schon angefangen im laufenden Betrieb mit dem Messer den Wulst weg zu schneiden, was auch hilft. Schneide ich den Wulst nicht weg, fängt dieser an braun zu werden und es gibt Flecken. Ist die Tüte runter, wird das Werkstück gleich stabiler. Zu warm ist offensichtlich nicht gut. VG

-

Metallguss via 3D-Drucker - It's quite a bit hot!

Polinizei antwortete auf IGCH's Thema in Technik allgemein

Lesen hier ein paar Formenbauer oder Leute mit, die mit Gießen zu tun haben? Habe 2-7 Fragen zum Formenbau. Kontaktaufnahme gerne auch per PM. (Meine Fragen beziehen sich u.a. auf Bilder von Zylinder-Formen, die ich hier nicht hochladen darf, weil ich die Bilder nicht selbst gemacht habe und die Quelle auch nicht kenne)- 69 Antworten

-

- Gießen

- 3D-Drucker

-

(und 4 weitere)

Markiert mit:

-

Durch das mehr an Temperatur vermute ich eine höhere Durch/Eindringung der Klebestellen. Habe mehrfach vom Gegenteil gelesen, dass die Prints z.B. zu wenig Stabilität hatten, wenn diese zu kalt gedruckt wurden. Beim entfernen des Supports werden so wie ich das sehe die Klebestellen aufgebrochen und nicht die "Fäden" gekappt.

-

Wenn der Druckraum gleichmäßig warm ist, gibt es weniger Verzug.

-

Da ich keine Türen für den Drucker besitze, habe ich kurzerhand die Verpackungstüte über den Drucker gezogen. Damit bleibt das Druckstück besser auf Temperatur. Allerdings habe ich den Eindruck, dass die Support Strukturen dadurch so hart werden, dass eine flächige Entfernung ziemlich schwierig wird.

-

Metallguss via 3D-Drucker - It's quite a bit hot!

Polinizei antwortete auf IGCH's Thema in Technik allgemein

Ich kann mir nicht vorstellen, dass sich ABS Rückstände neutral beim Gießen verhalten. Auch kann ich nur schwer glauben, dass sich ein solcher Kern in Aceton mal einfach so rückstandfrei auflöst. Zum Ausbrennen brauchts wieder nen Ofen, den ich nicht habe - außer ich kann das mit ner Flamme erledigen. Die Formkästen für die Kerne müßte ich nur 1x zeichnen und dann kann ich diese fix und fertig ausdrucken. Die Außenkontur ist auch schnell auf nen Holzkasten geschraubt. Das mit dem Zylinder ist reines Hobby, habe daher weder eine zeitliche Vorgabe noch eine Serienproduktion im Auge. Am Ende soll halt ein potenter Zylinder rauskommen. Ob ich mehrere Zylinder Varianten ausprobieren kann, liegt am Ende an den Kosten fürs Gießen und am Orga Aufwand. Grauguss wäre fein, weil keine weiteren Kosten für die Beschichtung anfallen würden.- 69 Antworten

-

- Gießen

- 3D-Drucker

-

(und 4 weitere)

Markiert mit:

-

Metallguss via 3D-Drucker - It's quite a bit hot!

Polinizei antwortete auf IGCH's Thema in Technik allgemein

Meine Zortrax kennt weder Doppelextruder, noch Spezial Filamente. Der kann nur gut drucken. Also muss ich eine Lösung finden, die darauf aufsetzt. Bis jetzt hatte ich mich vom Aufwand auf Formkästen bauen eingeschossen, oder dem Direktdruck. Beim Direktdruck der Sandformen ist vermutlich nach 2-3 Versuchen der Zortrax bezahlt, daher habe ich mich für den Drucker entschieden.- 69 Antworten

-

- Gießen

- 3D-Drucker

-

(und 4 weitere)

Markiert mit:

-

Metallguss via 3D-Drucker - It's quite a bit hot!

Polinizei antwortete auf IGCH's Thema in Technik allgemein

Hat jemand eine Ahnung, wie der Wachskern ausgeformt wird? Kann mir grad nicht so recht vorstellen, dass dieser einfach so aus der Form rausfällt. Ich meine den Wachskern aus dem (google Link weiter oben)- 69 Antworten

-

- Gießen

- 3D-Drucker

-

(und 4 weitere)

Markiert mit: