-

Gesamte Inhalte

4.124 -

Benutzer seit

-

Letzter Besuch

-

Tagessiege

12

Inhaltstyp

Profile

Forum

Kalender

Shop

Articles

Community Map

Alle Inhalte von powerracer

-

@Jens, moin, sehr guter Einwurf mit der Umfangsgeschwindigkeit, beim Ø 32 des Wedis z.B., haben wir bei 11000 U/min immerhin 18,34 m/s bei 9000 U/min der Welle, sinds immerhin auch noch 15,08 m/s das sind Anforderungen an die Oberfläche einer Welle, die "nicht" zu unterschätzen ist! Aber, dieses Thema wurde ja schon hinreichend diskutiert. Wenn jemand seiner alten gebrauchten, evtl. sogar seiner "neuen" weichen Welle, vor Einbau was gutes tun will, Wellenschutzhülse mit 62 HRC Härte drauf, und Ruhe ist, zumindest was Verschleiß im Bereich der Wedis anbelangt, Gruß

-

Du schaust nach der NW (Nennweite) da sollte dein Ø der Zylibohrung drin liegen wenn sich der Ø der Bohrung an der oberen Grenze der NW überschneidet, lieber die nächste Größe wählen, da sich bei öfterer Benutzung die Drähte, an denen die Korundkugeln hängen, deformieren und an Spannung in der NW verlieren

-

@Rarität, hallo, hab das Produkt aufrufen wollen, ist nicht mehr verfügbar guck doch bei Scheuerlein-Motorentechnik rein, Unterbegriff "honen" Gruß

-

@Garry, hallo, lass doch mal die anderen Maße raus, Länge und 20er Hubzapfen weiß ich ja schon mal, muss man dir alles aus der Nase ziehen, Ø oben, welcher Kobo, Breite unten und oben, wie soll ich da im ganzen wirrwar an Angeboten von Pleueln was finden, gibt ja auch andere wie Samarin Sonderanfertigung kommt ganz am Schluss, Gruß

-

Jetzt bisschen aus dem Nähkästchen, rund ums revidieren von gebrauchten Wellen und Neuwellen verpressen. Mit ein Fehler wird schon beim einpressen eines neuen Hubzapfens (HZ) gemacht, indem dieser nicht perfekt winklig beim einpressen angesetzt wird. Oft halten Instandsetzer den Winkel an zwei Seiten hin, passt schon, pressen die ersten zwei bis drei Millimeter an, schon hat die Hubzapfenbohrung Schaden genommen, da der HZ nicht 100%ig winklig stand. Der Hubzapfen richtet sich zwar nach größerer Einpresstiefe aus, aber bei schmalen Wangen, kann das verheerende Folgen nach sich ziehen. (ist aber bei breiten Wangen auch nicht so toll) Richtig gemacht wird es so, (hab auch ein offenes Ohr, für andere Möglichkeiten) eine Hilfsbuchse, innen Ø ca. 0,02mm größer wie der HZ Außen Ø gedreht. Winklig zur Bohrung geplant, diese Seite markieren, oder gegenüberliegende Planfläche gesägt lassen, dann gibts keine Verwechslung. Mit der winkligen Planfläche nach unten zeigend, wird nun beim HZ einpressen, dieser absolut winklig angesetzt. Die Zentrierbuchse wird dabei nach unten auf die Auflage gedrückt. Nach kurzem anpressen des HZ, Presse kurz entspannen, (muss richtig locker sein) damit sich der HZ planseitig wieder entspannt und dabei ausrichtet, dann nochmals ca. 2mm einpressen, wieder entspannen, dann fertig auf Tiefe einpressen. Bervor ein HZ verpresst wird, muss dieser am Übergang des Außen Ø zur Fase, einen Übergangsradius bekommen. Hier darf keine scharfe Kante vom anfasen mit dem Schleifwerkzeug vorhanden sein. (mal mit der Lupe anschauen) Diese scharfe Kante ist Gift, für einen fressfreien Pressvorgang, zudem weitet diese scharfe Fase auch die Hubzapfenbohrung. Also, HZ mit Folie, oder Dichtungspapier geschützt im Backenfutter einspannen, mit Diamantfeile schönen Übergang anbringen, diesen Übergang dann noch polieren, dann ist es gut. Wenn man dann noch etwas gegen Bauchweh machen will, bei maßlich extremen Presssitzen, kann am Übergangsradius des HZ ein wenig "Hirschtalk" angebracht werden, das vermindert die Fressgefahr enorm, vermindert in keinster Weise die Presskraft, da Hirschtalk sich fettfrei verflüchtigt, zum vermessen der zu verpressenden Teile, (maßlich zu wenig Pressmaß in der Wange, Abhilfe dagegen usw. zu späterem Zeitpunkt, pr

-

Quattrini 200 cc smallframe

powerracer antwortete auf mauropapa's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

-

@Garry, hallo, bei Samarin wurden die Vertriebs und Kontaktwege neu strukturiert, die Gerüchteküche brodelt, sind Pleite machen nichts mehr, warte schon sechs Monate usw., stimmt alles nicht! Bei Samarin sind die Lager brechend voll, für Sondermaße sehr kurze Wartezeit, einfach top. Qualität wie schon immer, einfach Spitze, gib mir entweder hier, oder per PM die Maße, dann wissen wir nächste Woche über Preis, Lieferzeit usw. mehr Gruß

-

Sorry, Dome, bin gar nicht auf das Thema "verstiften" eingegangen. Hab ja damals die dicke Northon Welle verstiftet, ein auseinanderwandern einer Zweitaktwelle, in meinem Fall sollte ja der Hauptzapfen axial auch nicht wandern, bekommst Du in den Griff, in dem Du mit "Kegelstiften" 1:50 DIN 7978 arbeitest, allerdings gibt es nur "weiche" was aber Vorteile hat. Bohren u. reiben ist natürlich nicht möglich, (Hubzapfen u. Wange zu hart) da muss, wenn die Welle auf Schlag u. Rundlauf gerichtet ist, senkerodiert werden. Diese Kegelstifte besitzen Innengewinde, um den mit Schlaggewicht rausziehen zu können, der muss ja raus zum revidieren der Welle. Der würde sich dermaßen verkeilen, das die Wange nicht auseinander zu pressen wäre. Weiche Kegelstifte deshalb so gut, die kann man schön nacharbeiten und tuschieren, bis diese perfekt passen, dann entfetten, Loctite "endfest" drauf, ein trockener Schlag mit dem Stahlhammer über das Auszugsgewinde, bombenfest, der wird nie locker. Beim axial auseinander wandern wollen, verkeilt sich der Kegelstift dermaßen stark, das bei der Demontage, vorher erwärmen wegen dem Loctite, evtl. sogar das Auszugsgewinde reißt. Aber übers Gewindekernloch zentriert sich der Bohrer, dann einfach bis auf paar zehntel rausbohren. Die Krux liegt aber bei Montage eines neuen Hubzapfens, beim ersten Mal die Tiefe der Konusbohrung nicht ganz ausreitzen, dann wenn der neue Hubzapfen eingepresst ist, muss leider wieder senkerodiert werden. Alten Halbmond in der Wange aufnehmen, ein bisschen tiefer erodieren, schon trägt der Konus perfekt. Ist zwar ein riesen Aufwand, aber immer noch deutlich einfacher, eine "gelaserte" Welle fachgerecht zu revidieren. Der andere Vorteil, beim verstiften trit kein Verzug wie beim lasern auf, so das hier schon mal die Welle nach dem lasern gespreizt, oder gedrückt werden muss, Gruß Edit: So, nun muss ich heute noch was arbeiten

-

@Dome, ich weiß doch, das Du es nicht so meinst, betreffend der Überdeckung sind wir im Moment, durch max. möglichen Wangen Ø durchs nicht genügend groß zu spindelnde Gehäuse leider eingeschränkt. Erst wenn es möglich wird, die Nebenwelle zur Limaseite demontieren zu können, braucht im Bereich des 4. Gangrades nicht so viel Mat. vom Gehäuse weggefräst werden. (da soll ja was kommen, die Idee find ich wirklich geil) Zur Verdrehsicherung ist ja diese Sechskant- Hubzapfenausführung auf dem Markt. Wie es aber @Freibier erkannt hat, könnte ich mit sehr harter Oberfläche in der Hubzapfenbohrung mehr Pressmaß geben, ohne Gefahr zu laufen, das der Hubzapfen frißt und somit die Verdrehsicherheit auch erhöhen. Durch den enormen Zuwachs an Zugfestigkeit und Härte, im Bereich um die Induktionshärteschicht, beult es mir die Wange außen nicht so stark aus. Kurz zur vierteilig gebauten Welle, der Bernt hat auch simuliert, was mir auch einleuchtet, ich werde erst in die Induktionsgehärtete Hauptzapfenbohrung den Wellenstumpf einziehen, dann erst wird die Hubzafenbohrung fertig geschliffen. Dadurch stützt sich der Hubzapfen in Richtung Wellenstumpf, dermaßen gut gegen ein unwahrscheinlich hoch verdichtetes Gefüge in dem Bereich, Gruß

-

@Garry, hallo, mit 122 kann ich leider nicht dienen, aber, wenn Du mit 120mm Länge, unt. Ø 28 / b=16 -- ob. Ø 22 / b= 20 Feinste Qualität, auch Lagerkäfig unten, und unschlagbarer Preis was anfangen kannst, gerne über PM Pleuelkit kplt. unter € 90,- hab ein solches hierliegen, betreffend Bilder, Gruß

-

Nur mal kurz auf die verschiedenen Materialien der Wellen einzugehen. Da ja doch Leute hier mitlesen, die mit dem Begriff, Vergütungsstähle, Einsatzstähle, Nitrierstähle usw., als auch mit den Begriffen, vergüten, einsetzen nitrieren usw. nichts anfangen können. Die Einsatzstähle unter 0,2 % Kohlenstoff (C) müssen, um beim einsatzhärten genügend Härte erreichen zu können, von außen Kohlenstoff zugeführt bekommen. Das kann auch im Salzbad erreicht werden. Nitrierstähle werden in der Randzone im Nitrierbad durch Nitriersalze angereichert, hier werden dann eine sehr harte Oberfläche erreicht, die aber nicht tief ist, also zum fertigschleifen mit Aufmaß wegen dem Verzug nicht so gut geeignet, es würde zu viel harte Schicht wieder weggeschliffen. Die andere Sorte der Stähle, da gehören auch die Vergütungsstähle dazu, die über 0,20% C besitzen, ist ein durchhärten ohne Kohlenstoffanreicherung möglich. Möchten wir aber eine hohe Zugfestigkeit erreichen, käme ein zu hartes Material wegen Bruchgefahr nicht in Betracht. Dann wird in dem Fall, das Material gehärtet und anschließend bei hoher Temperatur "angelassen. Nun wandelt sich in dem Prozess die Härteenergie in Zähigkeit um. Die Energie, die in dem Material steckt, geht nach einem bestimmten Gesetz, nicht verloren, sondern bleibt erhalten. Der große Vorteil des Vergütungsstahles ist, das sich beim härten und vergüten umgewandelte Gefüge ist von innen bis außen völlig gleich. Bei allen anderen genannten Stählen, die einer Wärmebehandlung unterzogen wurden, ist die Randzone vom Gefüge her immer anders. Kurz zur Werkstattanalyse eines Stahls, weil es vom Michael im M200 Topic hieß, mit welch einfachen Mitteln ich zu Gange gehe. @Michael, ich brauch da keine fünfstellige Summe in die Hand nehmen, glaub mir, ich hab in den 44 Jahren Kurbelwellenbau, auch Lehrgeld bezahlen müssen. Die Mitte € 50,- spare ich mir für eine Analyse eines Bauteils, das bricht, denn wenn ich so etwas nachfertige, möchte ich ja solche Unzulänglichkeiten ausschließen. Also werde ich versuchen, aus bewährtem Material, solch eine Welle zu fertigen. im Berufsbild des Werkzeugmachers, lernt man im 1. Lehrjahr drei verschiedene Werkstoffproben kennen, 1. Sichtprobe einer Bruchstelle, beim Härten wird ein Probestück, gleichen Materials, mit Sollbruchstelle den anderen Teilen während des Härteprozesses beigelegt. Zur Sichtprobe wird das Prüfstück gebrochen, und das Gefüge begutachtet. Bei Bruchstellen die an verbauten Teilen entstehen, ist dann die Analyse noch einfacher. 2. Werkstattprobe ist die Funkenprobe, diese wird vor der Fertigung eines Werkstückes unternommen, falls mal Material vertauscht wurde, hier gehts eigentlich darum, ob genügend Kohlenstoff vorhanden ist. Auch heutzutage passieren mal so Fehler, da kommt dann ein Anruf aus der Härterei, ihre geforderte Härte bekommen wir nicht her! 3. Zum Schluss lernt man die Klangprobe, bei Werkstücken, die Risse enthalten die man nicht sieht, hört man im Vergleich zum Werkstück das in Ordnung ist, exakt genau, das da was nicht stimmt. In meinem letzten Betrieb, durchlief dieses jährlich 1 Million große Auftragsvolumen, Kobo ähnliche einsatzgehärte Bolzen, kplt. der ganze Auftrag einer Klangprobe. Das sind Teile für ZF in der Elektrolenkung, weil in der Stichprobenprüfung ein gerissenes Teil gefunden wurde. Über Rissprüfgerät unbezahlbar, alles wurde überlegt, keine Lösung. Dann, durch Zufall, vermengte ich das Ausschussteil unter ca. 200 Gutteile, leerte diese Menge in einen anderen Behälter, da hörte man das eine defekte Teil im Klang heraus. Dann wurde an einem ruhigen Arbeitsplatz ein Verpackungs und Klang- Prüfraum eingerichtet. Das nur zur Klangprobe. Kurz auf die Welle vom konrektor zu kommen, wäre die Welle um den ersten Gewindegang an einem Faden aufgehängt worden, kurz mit nem 5er oder 6er Inbusschlüssel anklopfen, hätte man sofort gehört, das an der Kuluseite klanggeprüft, das extrem heller geklungen hätte, wie an der mit altem Riss versehenen Limaseite. Wenn ich Wangen aus der Härterei vom vergüten zurückbekomme, die erste Prüfung, Klangprobe, wenn da was auffällig erscheint, Lupe, Mikroskop, Härterissspray usw., wenn ich dann was finde, ab in die Tonne, kann mir das nicht anders erlauben, wenn ich auf die Welle 12 Monate Garantie im Erstbesitz, auf Material, Maßhaltigkeit gebe. (egal, ob Rennbetrieb oder Strasse) Dazu wird ein Werkszeugnis sowie Härteprotokoll dem Kunden mitgegeben, ich hab da Material betreffend "kein" Geheimnis, mach auch keins draus. Hab übrigens grad in der Werkstatt eine nachvergütete 42CrMo4 Wange im Klang zu einer "anderen" Welle verglichen, der Unterschied ist so brutal, die 42CrMo4 Wange klingt, wie eine Triangel, die andere Welle, na ja, wie wenn ich an eine Schaufel klopfe. Das glaubt man mir bestimmt nicht (Fachleute werden mit recht geben), werde mal versuchen, so ein Video reinstellen zu lassen (Jens, schon mal danke) pr

-

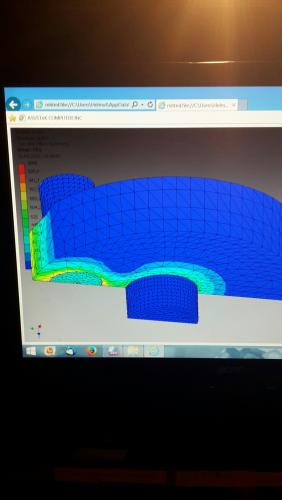

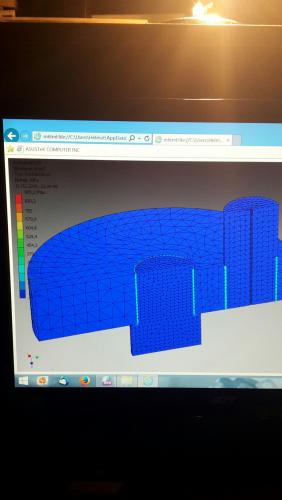

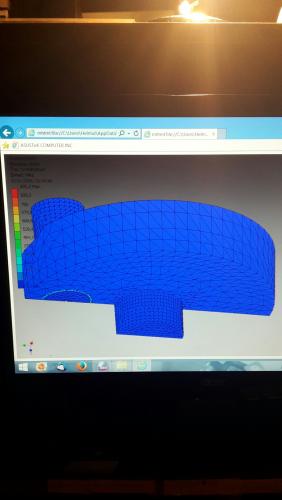

Hier mal ein paar Berechnungs-Simulationen von @Berntstein, Bernt, nochmals danke, rein von meinem Bauchbefühl lag ich sehr nah an Bernt seinen Simulationen, das wird eine "gebaute" Welle für die Lamy @Jens, zu deinen Fragen, größter Vorteil, der "nicht durchbrochene" Faserverlauf eines gewalzten Wellenstumpfes, der eingepresst wird, darin seh ich festigkeitsmäßig, außer der Anfangs beschriebenen geschmiedeten Wangenhälfte, den größten Vorteil. Nochmal, (für die ewigen Zerreder) es muss kein Mensch eine Welle nach so einem System bauen, das sind von mir aufgegriffene Techniken, die es in Japan schon sehr lange erfolgreich gibt, und die mal angedacht wurden, erfreulich das so Herren wie der chup5 auch auf dieser Schiene "nachdenken", pr

-

Hallo Flo, ich verlass mich vom Bauchgefühl bei solch Konstruktionen eigentlich auch immer sehr gerne auf Erfahrungen von alten "Füchsen". Hab mich Mitte der 70er Jahren wirklich von einem erfahrenen Praktiker beraten lassen, da gabs diese Berechnungsprogramme, Simulationen, Computer usw., eben noch nicht für den kleinen Mann. All das Zeug gab es einfach "noch" nicht, zumindest hatte ich noch keinen Zugang dazu! Eine Aufgabe wurde an mich gestellt, ich sollte für einen 650cc Norton Doppelläufer Prinzip, beide Kolben gehen gleichzeitig hoch, von der Wuchtung schon mal eine große Herausforderung. Gezündet wurde mal links, mal rechts. Dieser Motor lief in einem Cross-Gespann für die WM. Es waren 1000ccm gefragt, in GB wurden Wellen aus dem vollen gearbeitet, andere versetzten die Hubzapfenbohrung, usw., alles was gebaut wurde, brach am Hauptzapfen! Ich sägte den Hauptzapfen ab, (liegt übrigens noch im Regal) bohrte für den passenden Hub den Hauptzapfen dementsprechend außer Mitte. Die Wangen liefen dann exzentrisch, Platz im Gehäuse war unendlich viel da, dann wurden in den Wangen Wannen ausgefräst, mit Flüssigblei ausgegossen, mit Blechdeckeln verschlossen, auf 54% Faktor gewuchtet, wie eine Einzylinderwelle, fertig. Dann hab ich aus 42CrMo4QT einen neuen Hauptzapfen gefertigt, damals noch "ohne" Bund, mit 0,04mm Übermaß warm eingezogen, um Fressspuren zu vermeiden. Den Hauptzapfen musste ich nicht mehr "nachvergüten", da nicht viel vom Walz Ø abgedreht werden musste. Am Außen Ø des Hauptzapfens wurden je ein Passstift, wegen Verdrehsicherheit des Steuerkettenzahnrades und der Zündung eingesetzt. Fazit: Mit der Norton wurden WM-Punkte eingefahren ohne Ende, Motor lief völlig problemlos, von der Laufkultur ein Traum, war mit der Modi weltweit die erste 1000er Norton, an der die Kuwe hielt. (Motor läuft übrigens heute noch) Heute würde ich die Hauptzapfenbohrung induktionshärten, innenschleifen, und mit 0,07-0,09mm warm einziehen. @heizer, das nur zum Thema, was ist "überflüssig" Gruß

-

@skinglouie, hallo, der Bernt hat tagelang seinen Rechner laufen lassen, das Konzept sieht sehr gut aus. Bessere Festigkeit wie aus dem vollen gedreht, ich werd mal die Auswertungen einstellen, wenn vom Bernt das O.K. kommt. Du darfst nicht vergessen, im Hubzapfenbereich ist die Wange deutlich schmäler, und wird extrem auf Torosion belastet, bestes Beispiel, bei dem legenderen Zweitakt OW 31 Yamaha Vierzylinder, waren die jeweiligen Pärchen der Wellen zentral gepresst, so wie dem Jens seine GT, ohne Nut und Feder oder Verzahnung, die Japaner machen das schon Jahrzehnte. Hauptsächlich will ich doch aufzeigen, das mit solchen Mitteln die Fertigungskoste, sowie die Qualität verbessert werden können. Irgend wann sind wir bei 70 PS, da braucht, oder kann man solche Änderungen mal andenken, meine Meinung, Gruß

-

Für die Festigkeit, da hier der Faserverlauf nicht durchschnitten wird, wären vorgeschmiedete Rohlinge, Wange und Stumpf von der Form mit Aufmaß her schon passend. Kann aber aus Kostengründen nur in Großserie realisiert werden. Bei so einem Gesenk, ist man schnell im hohen fünfstelligen Bereich. Hat aber auch seine Nachteile, da an eine Wange verschiedene Anforderungen gestellt werden. Es soll der Stumpf gegen Ermüdungsbrüche so zäh wie möglich sein, aber auch eine hohe Verschleißfestigkeit im Hinblick gegen schnelles einlaufen der Wedis. Dann sollte der Werkstoff vom Kohlenstoffgehalt her geeignet sein, das durch Induktionshärten die Hubzapfenbohrung genügend verschleißfest ist, um mehrere Revisionen der Welle ohne Schaden, z.B. fressen beim aus u. einpressen des Hubzapfens, weniger weiten der Grundbohrung beim ersten pressen des Hubzapfen, usw., zu ermöglichen. (die ganzen Serien- Wellen der Vespen, die ich bis jetzt in der Hand hatte, sindso gefertigt) Eine Welle, die diese Eigenschaften materialseitig erfüllt, muss, oder sollte immer einer Wärmebehandlung unterzogen werden. Was hilft der beste Nitrierstahl, Einsatzstahl, Vergütungsstahl usw., wenn die angesprochenen Bereiche der Wangenhälften nicht nitriert, eingesetzt u. gehärtet oder nachvergütet werden. klar gibt es beim nitrieren, bei einsatzhärten u. nachvergüten noch mehr Verzug, daher auch mehr Aufmaß nötig. Auch wenn alle Härtereien ein "verzugsfreies" nitrieren versprechen, in dem Fall aufs nitrieren bezogen. Was ich schon verzogene Formplatten, Niederhalteplatten an Stanzwerkzeugen, usw. gesehen habe, das ist der Wahnsinn. Das heißt im Klartext, an den kritischen Stellen, je nach Wärmebehandlung leichtes Aufmaß lassen, und schleifen. Das macht dann eine Welle erst richtig teuer, aber qualitativ sehr hochwertig, aber siehe weiter unten, bringt auch Nachteile mit sich. Nun gibt es die Möglichkeit, vorvergütetes Material zu nehmen, das sich sehr gut zum indukitionshärten eignet, (in der Hubzapfenbohrg. 58-60 HRC, kein Problem) muss aber nachvergütet werden. D.h. nach dem vordrehen bis auf 1mm Aufmaß, wird die Wange nochmals auf ca. 1100-1150 N/m Zugfestigkeit "nachvergütet. Aus folgendem Grund, da z.B. bei einer Ø 100mm runtergedrehten Wange auf den Wellenstumpf von z.B. Ø 25 mm, ab einem Ø von ca. 60mm die vorvergütete Zugfestigkeit rapid abfällt. Der Stahlieferant stellt da Tabellen mit Kurven dazu bereit. Prädistiniert dafür ist z.B. 42CrMo4 QT (QT steht für vorvergüten) Es geht auch ohne vorvergüteten Stahl, da nach dem vordrehen, sowieso neu vergütet wird. Das kostet natürlich alles Geld, Durchlaufzeit verlängert sich, Transportkosten usw. aber es lohnt sich. Diese nachvergüteten Oberflächen haben eine dermaßen hohe Verschleißfestigkeit gegenüber den Wedis, das kommt wirklich an einsatzgehärtete Oberflächen ran. Der nächste große Vorteil, durch das gleichmäßige Gefüge, behält dieser Vergütungsstahl seine hervorragende Zähigkeit. Der Einsatzstahl, Nitrierstahl, "wärmebehandelt", hat immer in der Randzone ein anderes Gefüge, wenn hier dann an Radien, Gewindeausläufe in der Randzone durch die glasharte Oberfläche zu spröd werden, kommt es hier zum Bruch der Stümpfe, an den genannten kritischen Stellen. Zum heutigen Schluss, eine gebaute Welle, wie es auch "@cup5" angesprochen hat, (ich hab ja auch solche für die Lamy geplant) d.h. eine Wange besitzt zwei Teile, Stumpf und Wange, kann ich für den Stumpf das durch Dauerschwingung u. Durchbiegung anders wie die Wange belastet ist, ein anderes Material verwenden. An der Wange herrschen ganz andere Kriterien, hier brauche ich eine glasharte Oberfläche in der Hubzapfenbohrung. Der Clou an der Geschichte, solche Wellen können deutlich günstiger gefertigt werden! Einzig aus diesem Grund, hat sich der geniale Hr. Hirth seine Verzahnung einfallen lassen, das bei Zweitaktern u. Falschtaktern gebaute Wellen, mit unterschiedlichen Materialien verwendet werden können, pr

-

Nimm die 120, die 240 wird zwar für Nicasil empfohlen, aber die beißt nicht, ich nehm für Gussbuchse und Alu immer 120er, noch ein Trick, die Bürste mit WD 40 besprühen, kein teures Honöl, oder sonstiges, super Oberflächen, mit schönem tiefem Kreuzschliff, Gruß

-

@Rarität, hallo, den Rest vom Alu bringst mit der Flex-Hon-Bürste optimal raus, die Lunker sind gut als Öltaschen, dein Instandsetzer hat solche Dinger (Bürsten) bestimmt, Gruß

-

Malossi 136 mit Methanol/ Nitromethan als Glühzünder

powerracer antwortete auf Stoxnet's Thema in Technik allgemein

@Stoxnet, hallo, freut mich das es bei dir wieder etwas vorwärtsgeht. Ich würde eine kleine Druckflasche an Bord nehmen, die bis 200bar geprüft ist, (so wie Atemflaschen von Tauchern, Feuerwehr usw. aber halt in klein. Druckminderer vorschalten fertig. Mit Wassereinspritzung über Power Jet, hab ich auch schon experementiert, das auswaschen des Ölfilms kannst Du umgehen, aus einem seperaten Wasserbehälter "Bohremulsion" zuzuführen, diese dann einspritzen. Hier hast Du eine optimale Entspannung der Wasseroberfläche, da man ja normales Öl mit Wasser nicht mischen kann. Es geht ja auch um die Korossion, stellst die Karre ab, ist bis nächsten Tag alles korrodiert. Das Wasser spritzt Du mit so einem Fräswerkzeug-Kühlgerät ein, das ist mit feinsten Düsen ausgestattet ist, mit geringem Luftverbrauch eine hohe Kühlwirkung erzielt. Bei diesen Geräten würdest Du auch betreffend Düsen fündig! Die benötigte Luft würde ich mir auch aus der Druckflasche holen. Da musst Du dich mal in einem Zerspanungsbetrieb umsehen, oder googeln, Gruß und weiter gutes gelingen Edit: Elektrische Pumpe würde ich aus Sicherheitsgründen außen vor lassen, würde alles mit Druckluft machen. Fällt grad ein, die Druckluftkartuschen, an den Luftdruckwaffen, haben kleine Ø ca. 40mm, mit der längeren vom Luftgewehr, da kommst schon ein paar Tankfüllungen weit, (die von der Lupi ist noch handlicher, kürzer) diese sind bis 200-300bar geprüft, haben Prüfzeugnis, da ja Druckbehälter, also alle 10 Jahre zur Druckprüfung und kosten nicht viel. Da gibts dafür spezielle Handpumpen, da so ein Kompressor echt Kohle kostet. Die Pumpe in den Zeltsack, und los gehts. -

Leistungsstärkste Auslassgeometrie. zeig und erkläre deine auslaßgestaltung

powerracer antwortete auf PXler's Thema in Technik allgemein

Möcht mich meinen Vorschreibern anschließen, find das Topic richtig geil, würd mich da gerne mehr einbringen, hab da zur Zeit eine 8 PS IAME Bambini 60er Gazelle Motor, der von dem Knirps in seiner Saison die erste Kart-Masters Saisondes ADAC fährt. Die Motoren sind derart vom Reglement eingebremst, da hier Leistung zu finden und zu suchen, schon an Kunst grenzt. Vorgeschriebene Schablonen von IAME, z.B. um die Pots abzustecken, geht diese rein, bist disqualifiziert. Steuerzeiten 156max. im Auslass, die anderen Pots mit +/- 2° toleriert. VC max. vorgegeben usw. An gegossenen Oberflächen des Zylis darf nichts bearbeitet werden. Ausgenommen die Gussbuchse, innerhalb der Toleranzen. Betreffend Auslassschlitz, ca. 0,5mm hinter der Bohrung die Buchse bearbeitet, näheres kann und darf ich nicht sagen, (im Bambini Bereich werden wahnsinnige Summen investiert, um der schnellste zu sein, da haben russische Ölmultis exklusiv Verträge mit Tunern, da wirds dir schlecht)) hat auf der Stoppuhr sehr, sehr viel gebracht. Nach einem Grundtuning auf dem Schenk, 9,88 PS mittlerweile sind wir bei 17 PS, die haben aber noch bei weitem nicht gereicht, Motor war dann nicht mehr am Prüfstand, verbesserte Teile nur noch nach der Stoppuhr selectiert. Letzten Sonntag in Schaafheim, P2, absolut schnellste Rennrunde, die Modi am Auslass, hat bewiesenermaßen 5 zehntel gebracht, das sind in der Klasse Welten, pr -

Werd mal versuchen, zum Thema Kurbelwellen ein bisschen Erfahrungen zu veröffentlichen, wäre super, auch andere Meinungen zu hören. Hab mich mal im M200 Topic, an chup5 seiner Grundidee einer "gebauten" Zweitaktwelle, d.h., auch die Wellenstümpe sind einzeln gefertigt und gepresst, schon mal mit erklären der Vorzüge angehängt, pr

-

Quattrini 200 cc smallframe

powerracer antwortete auf mauropapa's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

@chup5, hallo, sorry OT, (also doch ein eigenes Wellen Topic ) bin voll mit dir konform, an dieser Bauweise, wie Du vorschlägst, hat mir der gute Berntstein Berechnungen gemacht, für meine dicken Lamy-Wellen. Die Vorzüge nennst Du ja schon 1. Top Material vom Walzgefüge her 2. Deutlich weniger Materialzerspanung, Zeit ist Geld (das 42CrMo4 QT) das ich verwende, ist schweineteuer Die Wellenstümpfe werden mit Bund versehen, nach dem einpressen zwischen Spitzen fertiggedreht, ich sag nur, vom feinsten. Die Torosionskräfte sind null Problem, da bei vielen Mehrzylinderwellen das gleiche Prinzip funzt, teils bei bis 200 PS Zweitaktern. So eine gebaute Welle, kann man für ca. € 100,- günstiger fertigen Gruß PS: Die Japaner zeigen uns doch an vielen Modellen, das es funzt! -

Quattrini 200 cc smallframe

powerracer antwortete auf mauropapa's Thema in Vespa V50, Primavera, ET3, PK, ETS etc.

Jens war schneller!